現代の製造業界では、デジタルトランスフォーメーション(DX)が生産性向上の重要な鍵となっています。工場の運営やプロセスの最適化において、技術革新は大きな影響を与えています。ここでは、工場の生産性を向上させるための5つのDX事例を紹介します。

はじめに

デジタルトランスフォーメーション(DX)は、最近よく耳にする話ですが、現在大きく2極化しています。

資本の大きな大企業は積極的に投資をしてDX化を進めています、それでもスイスIMD(国際経営開発研究所)の世界競争力ランキング2022によると日本は世界的には32位で大きく出遅れています。そんな中、資金が少ない中小企業はDX化について傍観している企業が多いように感じます。中小企業こそDX化を進める必要があります。

デジタルトランスフォーメーション(DX)をする為の具体的な目標

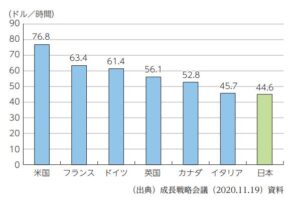

DXにより工場全体の最適化は必須ですが、具体的な目標は生産性の向上になります。日本の従業員1人あたりの生産性は現在44.6ドル(6,690円)/時間で、この数字はG7(主要7カ国)の中で最下位です(労働生産性とは、ここでは企業の付加価値額を従業員の総就業時間で割ったもの)。また、生産性が一番高いのは、北米で76.8ドル(11,520円)/時間(世界ランキング1位)となっています。

まずは自社の生産性がどの位なのかを是非調べてみて下さい。その上で一次目標としては、日本の生産性、北米の生産性と段階的な目標を立てて計画的にDXを実行する必要があります。

DXを行うためのステップ

DXはかなり勘違いしている人も多いですが、DXはシステムを導入すれば、完成するものではありません。経営体質のデジタル化、人材の教育等を段階的に実行していく必要があり、実際DXを進めるために、大きく3段階のステップが必要です。

Digitization(デジタイゼーション)

1段階目は既存の紙を使ったプロセスをデジタル化をして、ペーパーレス化をする必要があります。工場などでは使用されているマニュアル(手順書)などを電子化する必要があります。そして手書きで書いていた、記録類をデジタル化する必要があります。

ペーパーレス化する目的は、情報の共有化、最新版管理、そしてデーターの活用をするためです。日報などをデジタル化するだけで大きな変化を得る事が出来ます。

Digitalization(デジタライゼーション)

工程をデジタル化する事で、デジタル化したデーターを工場全体で連携する事が出来、それを利用する事で工場全体の最適化をする事が出来ます。それによってボトルネックの工程がはっきりとする事で、自動化など投資対効果が高いものが浮き彫りになります。

投資効果が高い部分は資金の回収スピードも高いため投資がしやすくなります。

また、顧客へのサービス力も強くなります。

Digital Transformation(デジタルトランスフォーメーション)

DX段階になると、デジタル化したビックデーターを利用する事で、新たなサービスや新たなビジネスモデルを作る事が出来ます。また工場が顧客や市場に対する外部エコシステムや組織、文化、従業員などに対する内部エコシステムに対して劇的な変化を導き競争力を創出する事が出来ます。これがDXの真実です。

デジタルトランスフォーメーションの具体的な事例

IoTセンサーの導入

IoT(Internet of Things)センサーの導入は、工場の生産性を向上させるための重要な一歩です。機械や設備にセンサーを取り付けることで、リアルタイムでデータを収集し、機器の状態や稼働時間を把握することができます。これにより、保守計画を最適化し、故障の予知保全を行うことが可能になります。

ビッグデータ解析の活用

工場で生成される大量のデータを収集し、解析することで、生産プロセスの改善点や効率化の余地を見つけることができます。ビッグデータ解析を活用することで、リアルタイムの意思決定や予測メンテナンスの実現が可能になります。

ロボティクスと自動化

ロボティクスや自動化の導入により、単純かつ反復的なタスクを機械が担当することで、労働力を効率的に活用できます。例えば、自動化された組立ラインや倉庫内のロボットによる荷物の移動などが挙げられます。

人工知能(AI)の活用

AIの導入により、製造プロセス全体を最適化し、予測保全や生産計画の最適化が可能になります。生産ライン上での問題の早期発見や生産能力の最適化など、AIは多岐に渡る恩恵をもたらします。

クラウドベースの生産管理システム

クラウドベースの生産管理システムを導入することで、情報の共有やリアルタイムのデータ更新が可能になります。これにより、複数拠点間での効率的な生産管理や、遠隔地からでもアクセス可能な監視が実現されます。

これらのDX事例は、工場の生産性向上において革新的な手段となるだけでなく、競争力を高め、持続可能な成長を達成するための重要な要素です。製造業界がこれらのテクノロジーを採用し、進化を続けることで、より効率的で柔軟性のある生産体制を構築することが可能です。

まとめ

DXは大きなイノベーションでありますが、一方で デジタル・ディスラプションが発生します。それは「Amazonが誕生した事で既存の本屋が廃業になったり」、「ITuneが誕生した事で、CDが売れなくなり、歌手が販権だけで食えなくなった。」のように自社だけでは無く業界全体に大きな影響を及ぼす現象が発生します。そのためいち早くDXを実施して、影響を受ける側では無く影響を及ぼす方になる必要があります。

[dfads params=’groups=80&limit=1&orderby=random’]

参考資料

企業活動におけるデジタル・トランスフォーメーションの現状と課題

![[工場立地法]:緑地面積の緩和から環境共生、最新の工場改善戦略まで徹底網羅[工場改善の専門家が徹底解説]](https://kapagate.com/wp-content/uploads/2026/02/Gemini_Generated_Image_5j2v415j2v415j2v.png)

![[工場制手工業]:製造業の原点から紐解く現代の生産性向上と改善の真髄[工場改善の専門家が徹底解説]](https://kapagate.com/wp-content/uploads/2026/02/Gemini_Generated_Image_3socxl3socxl3soc.png)

![工場における[消防法]:火災リスクの徹底管理と法令遵守(コンプライアンス)のための完全ガイド[工場改善の専門家が徹底解説]](https://kapagate.com/wp-content/uploads/2026/02/Gemini_Generated_Image_ets7ywets7ywets7.png)

コメント Comments

コメント一覧

コメントはありません。

トラックバックURL

https://kapagate.com/5-dx-examples-to-improve-factory-productivity-and-3-steps-to-advance-dx/trackback/