工場経営者や工程の責任者をやられているあなたに

作業日報を変えるだけで3ヶ月後に工場の利益が最大化する方法を完全公開します。

あなたの工場では作業日報をどのように利用しているでしょうか?

作業日報をちょっとだけ見直すだけで、工場の利益が最大化する事が出来ると聞いてあなたは信じますか?

日報を見直す事で、工場利益を最大化する方法をお知りになりたいのであれば、是非最後までお読み下さい。

私は、2005年に大赤字の塗装工場の工場長に就任しました。

もともと、サラリーマンで技術部門で仕事をした関係で、当時の社長の特命を受けて工場長に就任しました。外部から見ても工場に様々な問題がある事は判っていましたが、実際に内部に入ってみると、考えていた以上にあちらこちらに問題が山積だったのです。

・不良が多い

・残業が多い

・在庫が多い

正直な気持ちとして、何処から手をつけて良いか判らなかったのです。

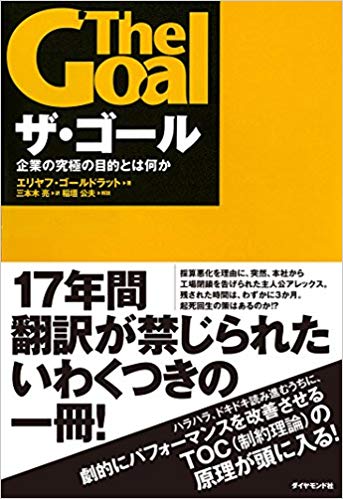

そんな時に、1冊の本を思い出したのです。

それはエリアフ・ゴールドラット著「ザ・ゴール」でした。

たった3ヶ月で赤字工場を黒字化するサクセスストーリーです。

私自身が、「ザ・ゴール」の主人公である、アレックスと同じような立場でもあつた事もあり非常に共感を受けて、本に書かれている内容をトレースして自社の工場に当て嵌めていったのです。

ザ・ゴールに書かれているのは、戦略方法では無く、経営のための法則でしたので、実施したアクションが良いにしろ、悪いにしろ、同じ結果に繋がる事が非常に使いやすい方法でした。

ただ、ザ・ゴールの舞台のように非常に技術的にも優秀なスタッフがいない事は悩みの種でした。

そんなザ・ゴールの法則を具現化するために、最初に手をつけたのが、実は日報の変革でした。

工場のマネージメントに必要な日報の存在

工場のマネージメントに重要なのはPDCAをまわす事です。

生産を計画(P)して、生産を実行(D)そしてその結果を記録(C)して継続・改善(A)を行うのですから、日報はCに相当します。

これを上手にアクション(A)に繋げるため、日報に書かれている記録項目に手を加えていったのです。

日報のデーターを集計してデーター化する事で、工場の実体や問題点、そして変えるべき問題点を浮き彫りにしていったのです。

これによって劇的な改善が達成しました。

現場から上がってきたデーターを解析して、原価を大きく改善するために生産現場にひとつの指示をしました。

「作業時間を伸ばせ」

一般的に原価低減はいかに生産タクトを短くするかに力を入れる事が多いのですが、

この時私は、逆にタクトを1.5倍に伸ばすよう現場に指示しました。

ビックリしたのは現場のT製造部長でした。

「そんな事したらまた赤字幅が大きくなる」と言っていました。

生産の指示を強引に進めて、いざ生産をしてみると、この生産の結果、現場の製造部長の思惑とは、逆に原価が下がったのです。

原価はを最終的に当初の半分程度に抑える事が出来た事で赤字部品が黒字部品に変わったのです。

実際何故このような結果になったか想像できるでしょうか?

これも、TOCと呼ばれる法則を理解していたおかげです。

実際その後も計画的な工程改善をする事で、赤字となっていた製品は次々と改善をされていったのです。

・不良が無くなり

・残業が無くなり

・在庫が減り

それによって赤字体質の工場が最終的に黒字体質の工場に変化していったのです。

あくまでも日報データーの集計結果で判断した結果です。

すべての結果が良好になったのは、私が優秀だったからではありません。

日報のデーターを集計分析して、現場の改善力を上手に利用した結果です。

現場からの日報データーを日々分析をする事で工場をマネージメントするための材料を取り出して、ルールに基づいて、改善をしていった結果で、これは誰にでも可能な作業です。

日報の正しい集計を行えば、3ヶ月で利益を最大化する事はあなたでも可能です。

そんな日報集計方法を学んでみませんか?

私が工場を改善するために、日報を工場の現状分析ツールとして使った手法を今回講座として用意致しました。

Emailを登録して、詳細の資料を請求して下さい。

Emailを入力して資料を請求をしてください。

プライバシーポリシーに則り個人情報を管理致します。

2006年に大赤字であった塗装工場を黒字化するため、使用したノウハウのひとつを公開させていただきます。工場のマネージメントはPDCAをまわす事が必要です。日報に書かれたデーターを利用して現状を正しく把握する事で、工場のマネージメントに使用する事ができます。

小島 淳, 製造工場専任コンサルタント